64560 Riedstadt, Germany

Phone:- +49 (6158) 7475-0

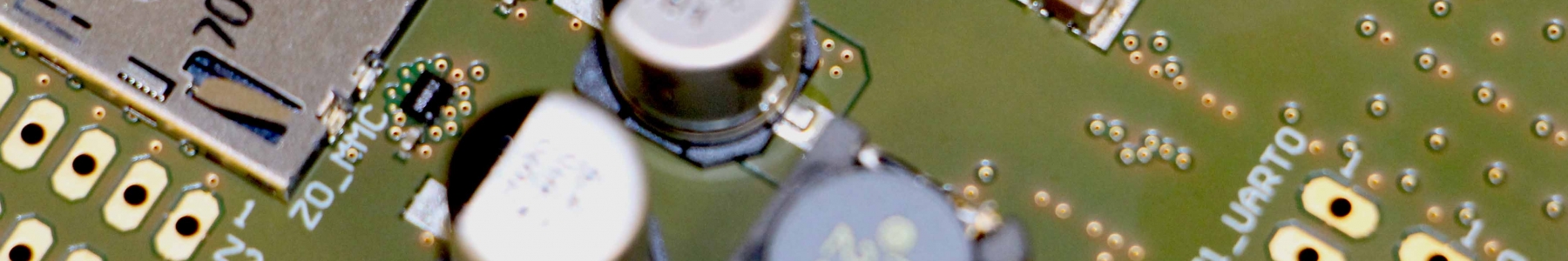

Die Nacharbeit erfolgt manuell von Hand oder an einem Nacharbeitsplatz durch Fachpersonal, das geschult ist, um beschädigte oder fehlerhafte elektronische Komponenten zu identifizieren und zu ersetzen sowie Lötfehler zu beheben. Weitere Gründe für Nacharbeiten sind falsche Bestückung von Bauteilen, schlechte Lötverbindungen, elektrische Fehler durch elektrostatische Entladung (ESD) und die Belastung durch Starkstrom.

Nachbesserungen können auch erforderlich sein, wenn gefälschte oder aufgearbeitete Bauteile geliefert wurden, die zu nicht funktionsfähigen oder halbfunktionalen elektronischen Leiterplatten führen.

Die Nachbearbeitung von Leiterplatten kann teure Leiterplattenbestückungen einsparen. Das Verfahren kann auch dazu beitragen, Produktionsfehler aufzudecken (und zu beheben) – und die bei der Nachbearbeitung gewonnenen Informationen können genutzt werden, um zu verhindern, dass diese Fehler in Zukunft auftreten. Die Nachbearbeitung ist branchenübergreifend Standard.

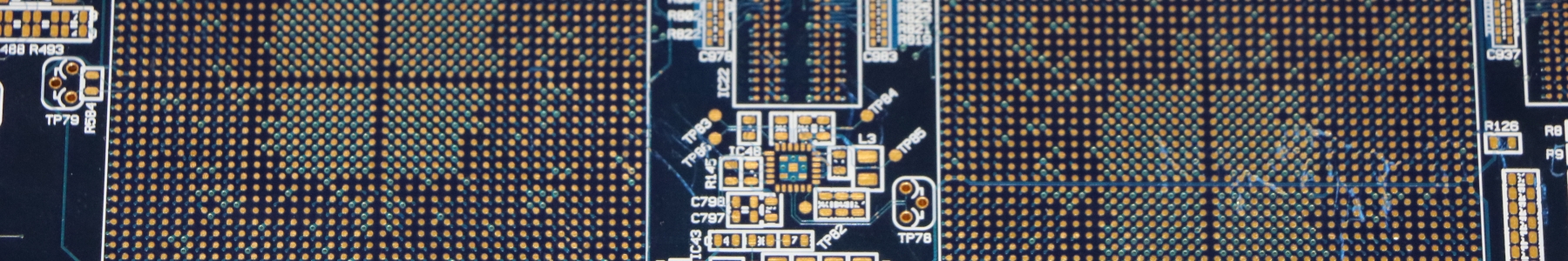

Bestückte Leiterplatten bestehen typischerweise sowohl aus SMD-Bauteilen als auch aus THT-Bauteilen, die von Hand, Selektiv oder im Wellenlötverfahren montiert werden. Da fertig Bestückte Leiterplatten beide Arten von Komponenten aufweisen, können diese nicht mehr mit dem Ursprünglichen verfahren (Reflow / Dampfphase) gelötet werden – dies würde die THT-Komponenten beschädigen. Aus diesem Grund kann eine spezielle Nacharbeitsstation erforderlich sein. Dies gilt insbesondere für Finepitch- oder BGA-Komponenten.

Einige Nacharbeiten werden von Hand durchgeführt, aber es gibt viele Gründe, warum ein vollständig manueller Prozess zum Ent- und Nachlöten nicht für die Nachbearbeitung von Leiterplatten geeignet sein kann: – Beim Entlöten können elektronische Bauteile oder Leiterplatten beschädigt werden.

Um einen qualifizierten und definierten Prozess gewährleisten zu können setzen wir 2 Reworkstations der Firma ERSA ein. Dies ist eine geführte Nacharbeitsstation, die ein Infrarot-Heizsystem verwendet, um die Platten sowohl von oben als auch von unten zu erwärmen. Das integrierte Kamerasystem ermöglicht die computergestützte Bauteilplatzierung. Eine integrierte Vakuumpipette und ein Kraftsensor ermöglichen eine präzise Entnahme und Platzierung der Komponenten. Eine Prozesskamera ermöglicht es dem Rework-Techniker den Prozess während des gesamten Ablaufs zu überwachen.

Vor Beginn der Nacharbeit von Leiterplattenbaugruppen sind die folgenden Vorbereitungsschritte durchzuführen:

Die folgenden Schritte werden durchgeführt, um Leiterplattenbaugruppen auf einer Rework-Station zu überarbeiten:

Bei BGAs müssen die Lötpads auf den Leiterplatten sehr sorgfältig gereinigt werden. BGAs bestehen aus vielen kleinen Lötkugeln, was bedeutet, dass sie in der Regel kein zusätzliches Lot für die Montage benötigen, da das Lot in ihr Design eingebaut ist. Wenn zusätzliches Lot aufgetragen wird, sitzt das BGA nicht flach auf der Leiterplatte oder kann einen Kurzschluss verursachen. Wenn jedoch zu wenig Lot aufgetragen wird, kann es vorkommen, dass die Kugel nicht lötet, was zu einem offenen Stromkreis führt.

Im Fall von BGAs wird dieser in ein für Reworkprozesse speziell entwickeltes Flussmittelgel gedippt um ein optimales Lötverhalten zu gewährleisten.

Bei anderen elektronischen Bauteilen ist es in der Regel der Fall, dass das beim vorherigen Lötversuch übrig gebliebene Lot ausreicht, um das neue Bauteil zu löten. Zusätzliche kann es erforderlich sein, eine speziell für das Bauteil passende Pastenschablone anfertigen zu lassen um das Bauteil mit Paste zu bedrucken um das fehlende Lot aus dem Entlötprozess auszugleichen.

Eine erste Kontrolle kann bei allen Baugruppen mit einem Mikroskop durchgeführt werden. Bei einem BGA kann man durch ein gleichmäßiges einschmelzen und die Deformierung Rückschlüsse auf eine ordnungsgemäße Lötung führen. Eine absolut endgültige Kontrolle kann nur per Röntgen durchgeführt werden.

In den meisten Fällen können ordnungsgemäß überarbeitete Platten nicht von nicht überarbeiteten Platten unterschieden werden und haben die gleiche Lebensdauer wie nicht überarbeitete Platten.

Webseitenbetreiber müssen, um Ihre Webseiten DSGVO konform zu publizieren, ihre Besucher auf die Verwendung von Cookies hinweisen und darüber informieren, dass bei weiterem Besuch der Webseite von der Einwilligung des Nutzers in die Verwendung von Cookies ausgegangen wird.

Der eingeblendete Hinweis Banner dient dieser Informationspflicht.

Sie können das Setzen von Cookies in Ihren Browser Einstellungen allgemein oder für bestimmte Webseiten verhindern. Eine Anleitung zum Blockieren von Cookies finden Sie hier.